Czym właściwie jest druk 4D w obuwiu?

Od druku 3D do 4D – na czym polega różnica

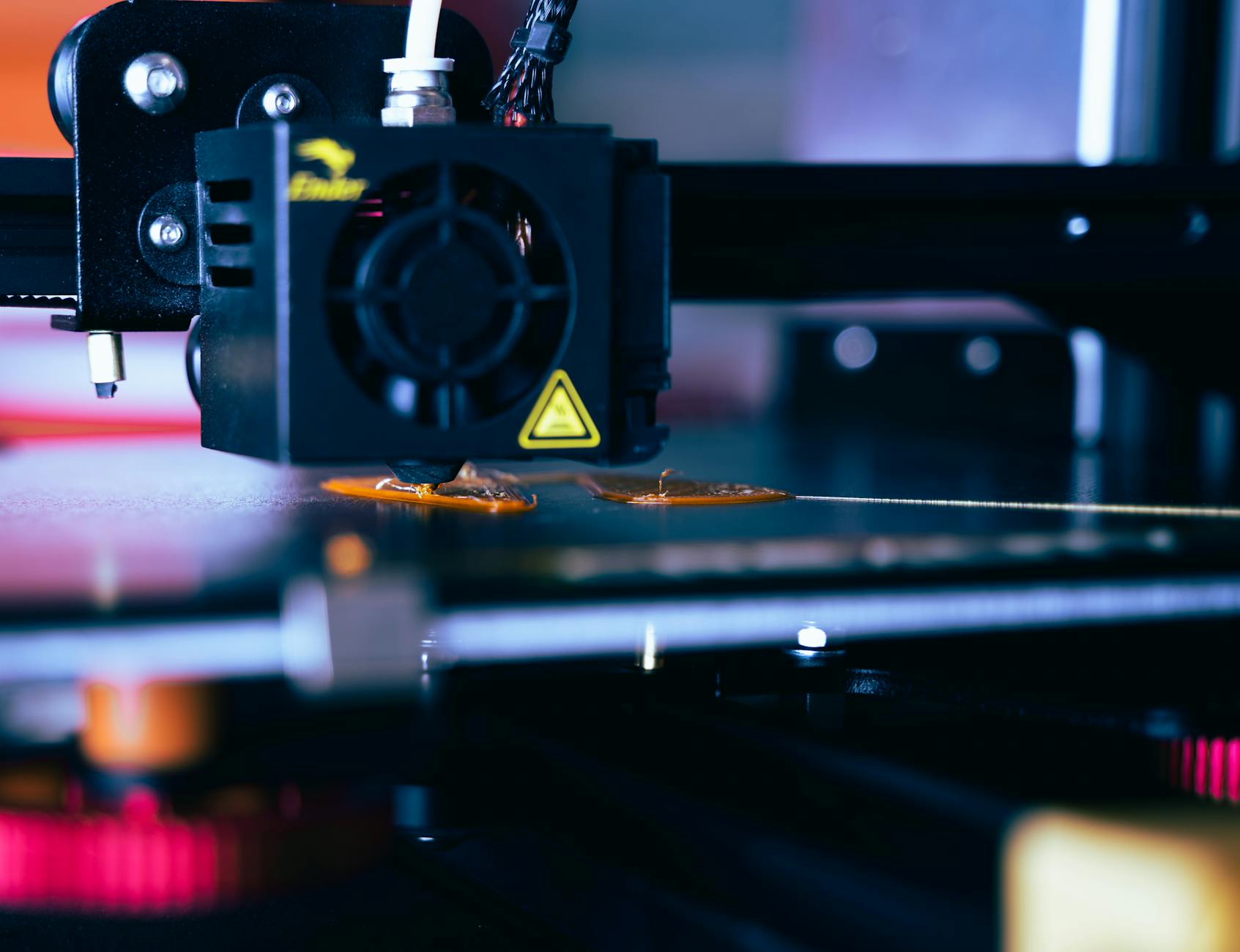

Druk 3D w obuwiu jest już realnym, komercyjnym narzędziem. Podeszwy drukowane w technologii 3D (np. z żywic poliuretanowych czy materiałów TPU) pozwalają uzyskać lekkie, ażurowe struktury o kontrolowanej elastyczności. Jednak taki element po wydrukowaniu pozostaje statyczny – ma raz na zawsze ustalony kształt i właściwości. Druk 4D wprowadza dodatkowy wymiar: zmianę w czasie pod wpływem bodźca.

W kontekście obuwia druk 4D oznacza projektowanie i wytwarzanie struktur, które po wydrukowaniu zmieniają geometrię, sztywność lub dopasowanie w reakcji na określone czynniki. Może to być ciepło ciała, temperatura otoczenia, wilgotność, światło czy naprężenia mechaniczne. Kluczowe jest wykorzystanie inteligentnych materiałów – takich, które same „wiedzą”, jak się ułożyć, gdy znajdą się w odpowiednich warunkach.

W praktyce, w butach najczęściej rozważa się materiały zmieniające kształt pod wpływem ciepła. Użytkownik zakłada but, stopa nagrzewa wnętrze, a elementy wykonane z polimerów z pamięcią kształtu lub z odpowiednio zaprojektowanych kompozytów zaczynają się odkształcać: dopasowują do łuku stopy, poszerzają się w miejscach nacisku, usztywniają przy pięcie. Taki proces może przebiegać jednorazowo (np. termiczne formowanie pod indywidualnego użytkownika) albo być odwracalny, uruchamiany za każdym razem przy wzroście temperatury.

Definicja druku 4D z perspektywy projektanta obuwia

Patrząc oczami projektanta, druk 4D w obuwiu to nie tylko użycie „magicznego” materiału. To połączenie trzech aspektów:

- Geometrii – jak zaprojektować strukturę (siatkę, kratownicę, warstwę), aby przewidywalnie się odkształcała.

- Inteligentnego materiału – reagującego na ciepło, który ma odpowiednią pamięć i zakres deformacji.

- Zaprogramowanego procesu – czyli sekwencji: jak but będzie zmieniał kształt w trakcie zakładania, chodzenia i chłodzenia.

Druk 4D jest więc w pewnym sensie kodowaniem ruchu i zachowania materiału w strukturze buta. Zamiast montować elektronikę czy mechanizmy, projektant „zapisuje” w geometrii i materiale, jak but ma się zachować w kontakcie z ciepłem stopy. To ogromna zmiana myślenia: z produktu statycznego w stronę produktu, który jest dynamiczną, reagującą strukturą.

Dlaczego sektor obuwia interesuje się drukiem 4D

Obuwie z natury jest blisko ciała i pracuje w trudnych warunkach: zmienia się temperatura, wilgotność, pojawiają się duże obciążenia i powtarzalne cykle zginania. Jednocześnie klienci oczekują idealnego dopasowania, lekkości i wysokiej trwałości. Druk 4D w obuwiu wydaje się atrakcyjny, ponieważ w teorii pozwala:

- uzyskać automatyczne dopasowanie do kształtu stopy bez skomplikowanej elektroniki,

- projektować strefową amortyzację, która zmienia się w trakcie biegu (np. bardziej miękka przy wysokiej temperaturze stopy),

- tworzyć buty „uniwersalne”, które po pierwszym nagrzaniu dopasują się do konkretnego użytkownika, minimalizując potrzebę szerokiej rozmiarówki,

- zredukować ilość warstw, pianek i klejów, bo część funkcji przejmą jednolity, reagujący materiał.

Dlatego pytanie „czy druk 4D w obuwiu jest możliwy” nie jest czystą teorią, ale realną ścieżką rozwoju marek, które chcą łączyć personalizację z wydajną produkcją.

Materiały zmieniające kształt pod wpływem ciepła – fundament druku 4D

Polimery z pamięcią kształtu (SMP) w butach

Polimery z pamięcią kształtu (Shape Memory Polymers, SMP) to jedna z najważniejszych grup materiałów dla druku 4D w obuwiu. Mają one zdolność „zapamiętania” kształtu pierwotnego oraz przejścia w kształt tymczasowy, a następnie powrotu do formy wyjściowej po przekroczeniu określonej temperatury przejścia (Ttrans – najczęściej zbliżonej do temperatury mięknięcia lub przejścia szklistego).

W zastosowaniach obuwniczych kluczowe są trzy cechy SMP:

- Temperatura aktywacji – musi być wyższa niż temperatura pokojowa, a jednocześnie możliwa do osiągnięcia przez ciepło stopy (zwykle 30–45°C, w zależności od zastosowania).

- Zakres odkształcenia – jak bardzo materiał może się zdeformować bez trwałych uszkodzeń (w obuwiu często oczekuje się 5–20% kontrolowanej zmiany wymiarów lokalnie).

- Wytrzymałość zmęczeniowa – polimer musi przeżyć tysiące cykli nagrzewania i chłodzenia, a także ciągłego zginania.

Dla producenta obuwia oznacza to możliwość tworzenia np. strefowych wkładek, które w temperaturze pokojowej są sztywne, ułatwiając produkcję i montaż, a po pierwszym założeniu butów przez klienta miękną i dopasowują się do kształtu stopy, po czym „utrwalają” nową geometrię.

Stopnie aktywacji: jednorazowa personalizacja vs. wielokrotna zmiana

Materiały zmieniające kształt pod wpływem ciepła mogą być używane na dwa podstawowe sposoby:

- Jednorazowa personalizacja – but lub wkładka są formowane fabrycznie w kształt neutralny. Sklep lub użytkownik nagrzewa element (np. w piekarniku z kontrolowaną temperaturą albo za pomocą specjalnej nagrzewnicy), zakłada but i stoi w nim, aż materiał ostygnie, utrwalając nowy kształt. Kolejne ogrzewanie nie zmienia już istotnie formy.

- Cykliczna, odwracalna zmiana – materiał za każdym razem po nagrzaniu wraca do kształtu pierwotnego lub przechodzi między dwoma stanami (np. bardziej elastyczny przy 37°C, sztywniejszy poniżej 25°C). W tym przypadku kluczowa jest stabilność funkcji w setkach cykli.

W praktyce obuwia sportowego czy medycznego często korzysta się z hybrydowych strategii. Przykład: wkładka termoplastyczna, która pierwszy raz jest formowana głęboko do stopy użytkownika, ale lokalne „płatki” z SMP w obszarze palców zachowują zdolność do lekkiego rozszerzania się przy wzroście temperatury i nacisku podczas biegu.

Inne inteligentne materiały reagujące na ciepło

Choć SMP są najbardziej oczywistym kandydatem, druk 4D w obuwiu może wykorzystywać również inne grupy materiałów, w których ciepło pełni rolę bezpośredniego lub pośredniego wyzwalacza:

- Termoaktywne elastomery – gumy i elastomery, których moduł sprężystości istotnie spada lub rośnie w określonym zakresie temperatur, co można wykorzystać do automatycznej zmiany amortyzacji.

- Kompozyty bimetaliczne polimer–metal – cienkie, drukowane struktury, gdzie warstwa o innym współczynniku rozszerzalności cieplnej powoduje wygięcie się elementu przy nagrzaniu.

- Hydrożele i polimery reagujące na temperaturę – użyte raczej w warstwach pośrednich lub wkładkach, mogą zmieniać objętość czy twardość pod wpływem ciepła i potu.

Dobór materiału zależy od oczekiwanej funkcji. Jeśli celem jest agresywna zmiana kształtu dopasowująca but do deformacji stopy, polimery z pamięcią kształtu będą pierwszym wyborem. Jeśli chodzi o subtelną zmianę amortyzacji w zależności od rozgrzania stopy, lepsze będą elastomery o kontrolowanej zależności modułu od temperatury.

Jak działa druk 4D w praktyce obuwniczej

Zaprogramowana geometria: projektowanie reakcji na ciepło

Sam materiał to dopiero połowa drogi. Kluczowe znaczenie ma geometria wydruku. W druku 4D projektant nie tylko decyduje, z czego wydrukować podeszwę lub element cholewki, ale też jak ułożyć włókna, komórki, żebra czy kratownice, żeby ruch po nagrzaniu był zgodny z założeniami.

Typowy schemat projektowania wygląda tak:

- Zdefiniowanie docelowej zmiany: np. poszerzenie w okolicy śródstopia o 3–4 mm po nagrzaniu do 37–40°C.

- Dobór materiału o określonej pamięci kształtu i temperaturze aktywacji.

- Modelowanie w CAD lokalnych struktur o różnej gęstości i orientacji (np. kratownice drukowane pod kątem 45° w strefie, która ma się rozciągać).

- Symulacja numeryczna (CAE) zachowania przy nagrzaniu – sprawdzenie, gdzie wystąpią największe odkształcenia i naprężenia.

- Prototypowanie i testy na użytkownikach: pomiar rzeczywistej zmiany szerokości, długości oraz odczuwanej sztywności.

Z perspektywy komfortu kluczowe jest, aby zmiana kształtu była skokowa, lecz płynnie odczuwalna. Użytkownik nie może czuć, że but „pracuje” w sposób gwałtowny, bo prowadzi to do otarć i braku zaufania. To wymaga precyzyjnego zestrojenia materiału, geometrii i czasu reakcji.

Warstwowe podejście: które elementy buta nadają się do druku 4D

Nie każdy fragment buta musi, a nawet powinien, reagować na ciepło. W praktycznych implementacjach druku 4D w obuwiu stosuje się podejście warstwowe, w którym poszczególne komponenty mają różne funkcje.

Najczęściej rozważa się trzy strefy:

- Wkładka i wewnętrzna struktura dopasowująca – odpowiada za bezpośredni kontakt ze stopą, może się lokalnie odkształcać, wypełniając przestrzenie pod łukiem stopy czy w okolicy palców.

- Między-podeszwa – może mieć strefy o zmiennej twardości (bardziej miękkie po rozgrzaniu w miejscach największego nacisku), ale zmiany kształtu są mniejsze, bardziej związane z modulacją amortyzacji.

- Elementy cholewki – w wybranych modelach możliwe jest drukowanie z materiałów termoaktywnych paneli, które „otwierają się” przy nagrzaniu, poprawiając wentylację, albo zacieśniają przy chłodzie, zwiększając stabilizację.

Projektując but z funkcją druku 4D, można np. zdecydować, że podeszwa zewnętrzna pozostaje tradycyjna (guma o wysokiej odporności na ścieranie), natomiast wkładka i elementy między-podeszwy są drukowane z SMP i elastomerów reagujących na ciepło. Takie podejście łączy trwałość z funkcją adaptacyjną, jednocześnie ograniczając koszty.

Scenariusze działania w życiu codziennym

Aby ocenić, czy dany koncept druku 4D w obuwiu ma sens, projektanci tworzą scenariusze użycia. Przykładowo:

- Biegacz zakłada buty w mieszkaniu (ok. 21°C). Buty są nieco bardziej sztywne, ułatwia to wsunięcie stopy. Po kilku minutach biegu, gdy stopa rozgrzewa się do 35–38°C, strefa pod łukiem stopy mięknie i nieznacznie unosi się, poprawiając podparcie. Jednocześnie boczne panele cholewki minimalnie się rozciągają, redukując ucisk na śródstopie.

- Użytkownik miejski nosi przez cały dzień półbuty z drukowaną wkładką 4D. W okolicach południa stopy są zwykle nieco bardziej spuchnięte i cieplejsze. Wkładka reaguje, zwiększając elastyczność frontu stopy, co zmniejsza wrażenie ciasnoty w rejonie palców, jednocześnie utrzymując stabilną piętę.

Kluczowe jest zaprogramowanie takich reakcji, by wpisywały się w typowe cykle dnia i aktywności, zamiast z nimi walczyć. W przeciwnym razie użytkownik uzna technologię za zbędny gadżet.

Realne przykłady i prototypy butów z elementami druku 4D

Drukowane kratownice i podeszwy „4D” w dużych markach

W ostatnich latach kilka marek wprowadziło do oferty podeszwy drukowane trójwymiarowo, które w materiałach marketingowych często nazywane są „4D”. Najczęściej chodzi jednak o zaawansowaną geometrię ażurową, a nie o pełnoprawny druk 4D zależny od temperatury. Mimo tego doświadczenia te są bardzo ważne, bo pokazują, że:

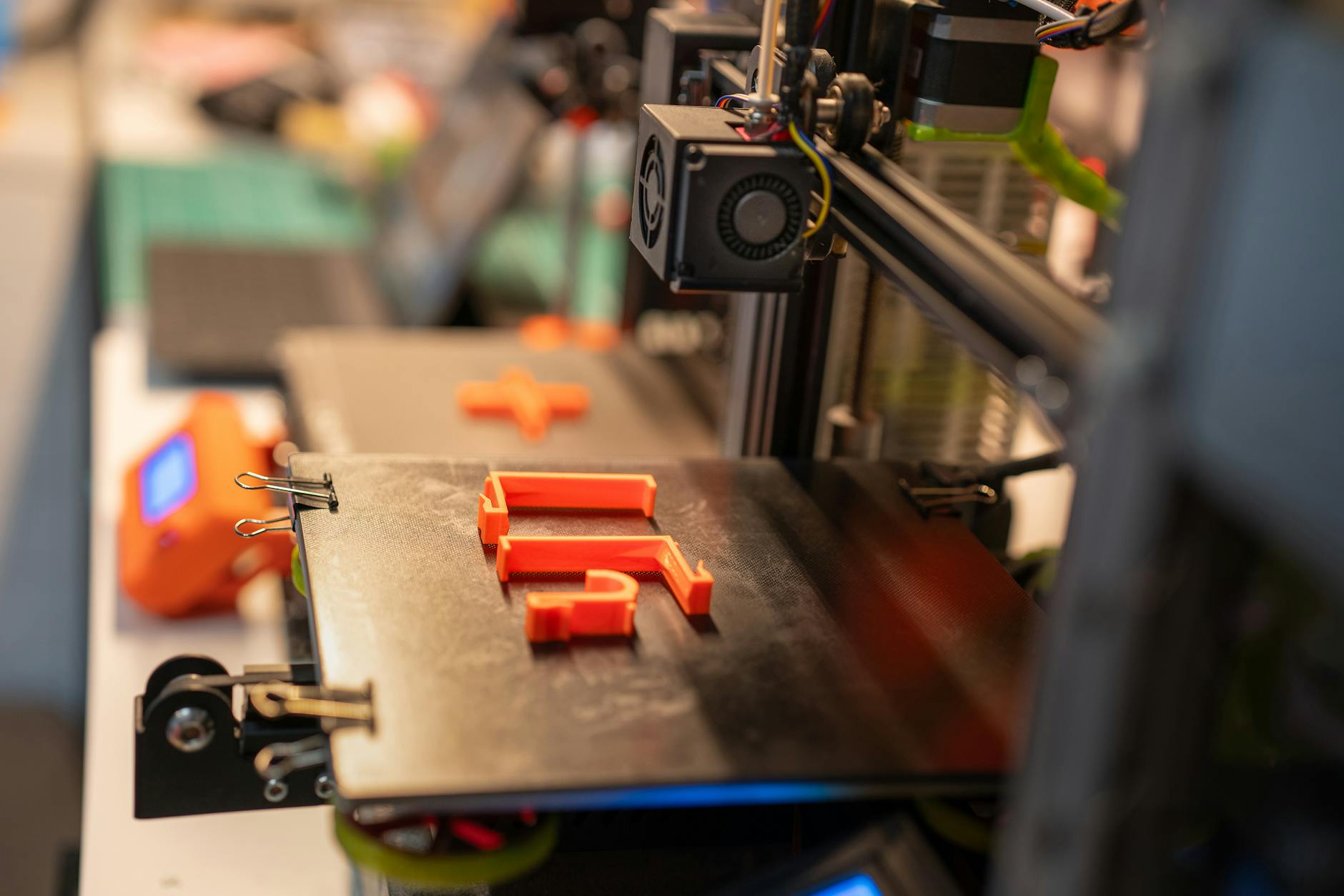

- skala produkcji podeszw drukowanych addytywnie jest już technicznie możliwa,

- klienci akceptują nietypowy wygląd siatkowej podeszwy,

- uzyskanie strefowej elastyczności i amortyzacji za pomocą samej geometrii jest relatywnie proste.

Eksperymentalne projekty badawcze w laboratoriach

Najbardziej zaawansowane wykorzystanie druku 4D w obuwiu wciąż znajduje się na etapie badań. W centrach R&D i na uczelniach testuje się przede wszystkim małe serie prototypów, które mają sprawdzić, czy zachowanie polimerów z pamięcią kształtu w realnych butach pokryje się z wynikami z maszyn wytrzymałościowych.

Typowe kierunki takich eksperymentów to:

- Segmentowane wkładki rehabilitacyjne – drukowane w postaci mapy ciśnień pod stopą, gdzie każdy segment może inaczej reagować na temperaturę. Część segmentów po rozgrzaniu zmiękcza się i obniża, inne lekko unoszą, żeby odciążyć bolesne punkty.

- Podeszwy z „klapkami” wentylacyjnymi – cienkie struktury bimetaliczne polimer–metal umieszczone w bocznych częściach podeszwy. Pod wpływem ciepła z wnętrza buta i asfaltu delikatnie się odginają, otwierając mikroszczeliny wentylacyjne.

- Buty dla dzieci z adaptacyjnym przodem – przód cholewki drukowany z polimeru, który w warunkach domowych jest formowany do aktualnej długości i szerokości stopy, ale ma zaprogramowaną możliwość kontrolowanego „oddania” kilku milimetrów objętości w kolejnych miesiącach wzrostu.

W tego typu projektach bada się nie tylko komfort, lecz także kwestie bezpieczeństwa: czy nagrzewanie buta np. w specjalnej szafie termicznej nie powoduje emisji szkodliwych związków, czy zmiana twardości nie wpływa negatywnie na stabilność stawu skokowego, czy materiał nie degraduje się zbyt szybko pod wpływem potu i ścierania.

Integracja z klasycznymi procesami obuwniczymi

Producent, który rozważa druk 4D, musi zmierzyć się z pytaniem: jak włączyć drukowany, aktywny element w istniejącą linię produkcyjną, opartą na wtrysku, klejeniu i szyciu? Rozwiązania są zwykle hybrydowe.

Najczęściej testuje się trzy podejścia integracyjne:

- Wkładki jako osobne moduły – druk 4D realizowany jest tylko w formie wymiennych wkładek. Fabryka butów pracuje praktycznie tak jak dotąd, a element „inteligentny” powstaje w osobnym procesie i jest dosztukowywany lub dokładany na końcu.

- Wtrysk na element drukowany – kluczowa część między-podeszwy jest drukowana z SMP, a następnie umieszczana w formie, gdzie zalewa się ją tradycyjną pianką PU lub EVA. Wymaga to bardzo dobrej adhezji między materiałami i kontroli temperatury w formie, by nie „uaktywnić” wcześniej zaprogramowanego kształtu.

- Druk wielomateriałowy w jednej operacji – w bardziej zaawansowanych zakładach pojawiają się maszyny, które potrafią w jednym procesie nadrukować twardsze i miększe strefy, a nawet połączyć klasyczny filament z włóknem wzmacniającym. Taki system pozwala wydrukować całą między-podeszwę jako jeden element funkcjonalny.

W każdym z wariantów krytyczne jest zarządzanie temperaturą na liniach produkcyjnych. Jeśli np. klej stosowany do montażu cholewki wymaga aktywacji w 70–80°C, a SMP w bucie ma zaprogramowaną przemianę przy 60°C, cała koncepcja rozsypie się już na etapie montażu. Dlatego projektowanie produktu i procesu technologicznego staje się zadaniem ściśle zintegrowanym.

Cyfrowe dopasowanie: skanowanie stopy i „recepta” na wydruk

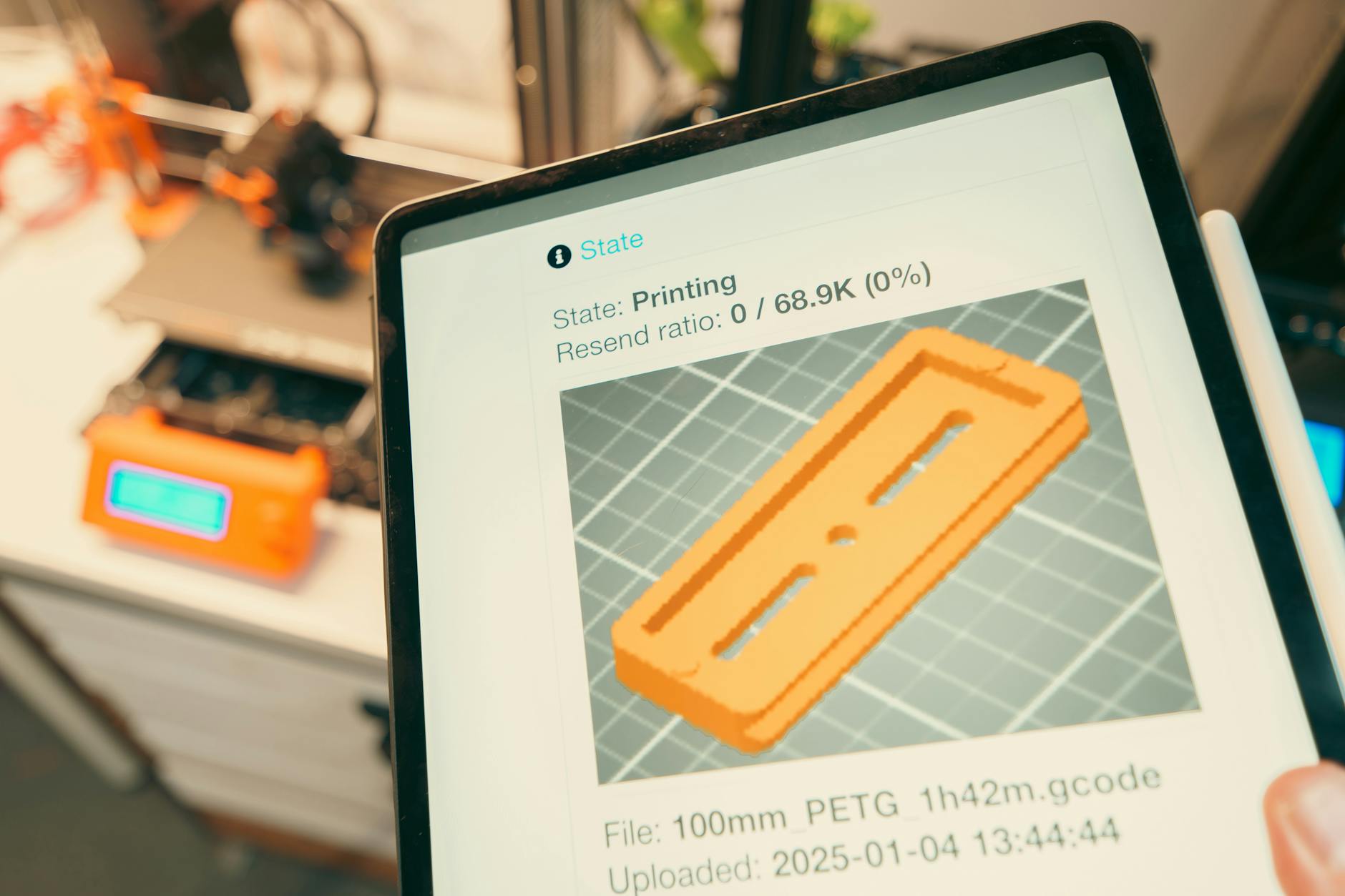

Druk 4D nabiera sensu dopiero wtedy, gdy zmiana kształtu jest powiązana z konkretną stopą, a nie przeciętnym modelem anatomicznym. Coraz częściej wykorzystuje się więc skanery 3D stóp – stacjonarne w sklepach specjalistycznych, a nawet aplikacje mobilne bazujące na aparacie telefonu.

Przykładowy przepływ danych wygląda następująco:

- Skan 3D stopy (objętość, kształt łuku, asymetrie między lewą a prawą stopą).

- Analiza dynamiczna – choćby uproszczona, bazująca na kilku krokach użytkownika po platformie z czujnikami ciśnienia.

- Algorytm projektowy wybiera z biblioteki szablon geometrii wkładki lub między-podeszwy i modyfikuje lokanie gęstość struktury i orientację „żyłek” SMP.

- Generowany jest model do druku wraz z mapą stref aktywacji – określeniem, gdzie but ma reagować mocniej przy 37–40°C, a gdzie zachować sztywność.

W praktyce może to oznaczać, że dwie osoby kupujące ten sam model buta otrzymają wyraźnie różniące się wkładki 4D, choć z zewnątrz ich obuwie będzie wyglądało identycznie. Różnica będzie ukryta w wewnętrznej geometrii i w tym, jak materiał „żyje” w trakcie dnia.

Wyzwania techniczne i ograniczenia obecnych rozwiązań

Trwałość, starzenie i „zmęczenie pamięci” materiału

Polimery z pamięcią kształtu i termoaktywne elastomery są wrażliwe na wielokrotne cykle nagrzewania, naprężenia i chemiczne środowisko wnętrza buta. Z biegiem czasu może dojść do zjawiska, które inżynierowie nazywają potocznie „zmęczeniem pamięci” – zakres możliwej zmiany kształtu maleje, a temperatura aktywacji przesuwa się.

Największe problemy obserwuje się w kilku obszarach:

- Hydroliza i pot – wilgoć, sól i środki piorące przyspieszają degradację łańcuchów polimerowych, szczególnie w materiałach o niższym stopniu sieciowania.

- Promieniowanie UV – w elementach cholewki wystawionych na słońce materiał może tracić elastyczność, żółknąć i inaczej reagować na ciepło.

- Mechaniczne ścieranie – cienkie, ruchome struktury w podeszwie szybko się zużywają, jeśli są w bezpośrednim kontakcie z podłożem lub twardą wkładką.

Dlatego projektując but z funkcją druku 4D, strefy najbardziej „pracujące” termicznie często lokuje się głębiej – chronione przez klasyczną gumę czy tekstylia. Celem jest, by użytkownik mógł wykonać setki cykli nagrzewania i chłodzenia, zanim pojawi się zauważalny spadek działania, a do tego czasu but i tak będzie uznawany za zużyty z punktu widzenia bieżnika czy amortyzacji.

Kontrola temperatury w warunkach realnych

Teoretycznie stopa osiąga dość przewidywalny zakres temperatur, w praktyce jednak wpływa na nią wiele czynników: rodzaj skarpet, tempo aktywności, pogoda, a nawet indywidualna termoregulacja. Jeśli materiał z pamięcią kształtu ma wyraźną przemianę przy np. 32°C, istnieje ryzyko, że w chłodniejsze dni nigdy nie wejdzie w planowaną fazę pracy.

Inżynierowie stosują kilka trików, żeby zwiększyć przewidywalność działania:

- Strefowa izolacja termiczna – wokół elementu 4D umieszcza się warstwę, która ogranicza ucieczkę ciepła, dzięki czemu lokalna temperatura szybciej osiąga próg aktywacji.

- Regulacja przez grubość materiału – cieńsze sekcje nagrzewają się i stygną szybciej, natomiast grubsze zapewniają wolniejszą, bardziej „wygładzoną” reakcję.

- Dobór histerezy materiału – korzystne bywa, gdy materiał aktywuje się przy nieco wyższej temperaturze niż ta, przy której sztywnieje z powrotem. Pozwala to uniknąć efektu „przepinania się” buta tam i z powrotem przy niewielkich wahaniach.

W prototypach testowych zdarzają się sytuacje, w których część użytkowników jest zachwycona „otwieraniem się” buta po rozgrzaniu, a inni nie czują różnicy, bo ich stopy naturalnie mniej się nagrzewają. Dopiero odpowiednio szeroki zakres badań pozwala dobrać parametry aktywacji, które sprawdzą się w populacji, a nie tylko w warunkach laboratoryjnych.

Bezpieczeństwo biomechaniczne i ryzyko niepożądanych kompensacji

But, który zmienia kształt i twardość w czasie, wchodzi w interakcję z układem ruchu w sposób trudniejszy do przewidzenia niż klasyczne obuwie. Nie chodzi tylko o komfort, ale o to, czy dynamiczna zmiana podparcia nie wymusi na ciele niepożądanych kompensacji.

Najczęstsze punkty sporne to:

- Stabilność pięty – zbyt miękkie lub nagle mięknące strefy mogą zwiększać ruch pronacyjny lub supinacyjny, co przy długotrwałym użytkowaniu obciąża więzadła i ścięgna.

- Zmienny drop podeszwy – jeśli część przednia staje się wyraźnie bardziej elastyczna przy rozgrzaniu, efektywny spadek pięta–palce może się zmieniać w trakcie biegu, wpływając na technikę lądowania.

- Nierówna adaptacja w lewym i prawym bucie – przy różnicach anatomicznych między stopami lub niesymetrycznym nagrzewaniu (np. jedna stopa bardziej „pracuje”) efekt 4D może być inny w każdym bucie.

Dlatego obuwie sportowe i medyczne z elementami 4D wymaga szeroko zakrojonych testów biomechanicznych: pomiaru kinematyki chodu i biegu, sił reakcji podłoża, pracy mięśni (EMG). Tylko na tej podstawie można stwierdzić, czy adaptacja buta faktycznie odciąża układ ruchu, czy jedynie przesuwa obciążenia w inne rejony.

Aspekty biznesowe i użytkowe wdrażania druku 4D w obuwiu

Koszt, skalowalność i modele produkcji na zamówienie

Sam druk 3D wciąż jest droższy i wolniejszy niż wtrysk przy masowej produkcji. Dodanie czwartego wymiaru, czyli programowalnej zmiany kształtu, jeszcze podnosi koszt materiałów i kontroli jakości. Z tego powodu druk 4D najpierw pojawia się w segmentach, gdzie klient jest gotów zapłacić za personalizację.

Najbardziej obiecujące obszary biznesowe to:

- Obuwie ortopedyczne i indywidualne wkładki – pacjent i tak korzysta z produktu szytego na miarę, więc dodanie funkcji adaptacyjnej zwiększa wartość rozwiązania, a niekoniecznie dramatycznie podnosi koszt całości.

- Limitowane serie dla sportowców – kluby i zawodnicy są skłonni płacić za prototypy poprawiające mikroprocenty wydajności, a także za lepsze zarządzanie przeciążeniami.

- Usługi „in-store” – druk lub dogrzewanie wkładek i elementów cholewki w sklepie, na bazie skanu stóp, co pozwala odróżnić się od konkurencji i zwiększyć lojalność klienta.

Przemysł obuwniczy będzie zapewne korzystał z miksu strategii: część butów pozostanie produkowana masowo klasycznymi metodami, a komponenty 4D będą powstawały w mniejszych, elastycznych centrach druku, bliżej klienta końcowego. To z kolei wymaga nowych narzędzi do zarządzania danymi – od skanu stopy po plik G-code z parametrami procesu.

Serwisowanie, recykling i koniec życia buta 4D

Obuwie z elementami zmieniającymi kształt rodzi pytanie: co dalej, gdy funkcja 4D przestaje działać, ale reszta buta jest jeszcze względnie sprawna? Wkładki można wymienić stosunkowo łatwo, lecz bardziej złożone konstrukcje wymagają innego podejścia.

Wśród rozważanych rozwiązań pojawiają się m.in.:

- Modułowe konstrukcje podeszwy – między-podeszwa z elementem 4D jest wpinana lub wklejana w sposób odwracalny. Użytkownik lub serwis może wymienić sam moduł, zachowując resztę buta.

- Druk na regenerowanym rdzeniu – po zużyciu elementu 4D but jest odsyłany do producenta, który usuwa zużyty moduł i drukuje na jego miejscu nową strukturę, korzystając z istniejącej skorupy.

- Materiały przeznaczone do kontrolowanej degradacji – w niektórych koncepcjach zakłada się, że komponent 4D ma określony czas działania (np. jeden sezon), po którym jego funkcja zanika w sposób przewidywalny, ale but wciąż zachowuje podstawową użyteczność.

Osobnym zagadnieniem jest recykling. Mieszanie kilku typów polimerów (SMP, elastomery, guma, tekstylia) utrudnia odzysk surowców. Im bardziej złożona konstrukcja, tym bardziej rośnie znaczenie projektowania pod kątem demontażu – tak, by poszczególne materiały można było łatwo rozdzielić na końcu cyklu życia produktu.

Akceptacja użytkowników: technologia a odczuwalny efekt

Nawet najlepiej zaprojektowany system 4D w bucie nie obroni się, jeśli użytkownik nie poczuje realnej korzyści. Z perspektywy klienta liczą się trzy rzeczy: wyraźne, ale nieirytujące działanie, brak dodatkowych problemów (np. trudniejsza pielęgnacja) i rozsądna cena dopłaty za „inteligentny” element.

Praktyka pierwszych testów rynkowych pokazuje, że:

- użytkownicy oczekują raczej komfortu i redukcji zmęczenia niż spektakularnej „magii” zmiany kształtu na oczach,

- zbyt agresywna reklama „samodopasowującego się buta” rodzi przesadnie wysokie oczekiwania i rozczarowanie, gdy różnice są subtelne,

- „Narracja” buta w czasie dnia – czy ma on być miękki rano i usztywniać się wraz z aktywnością, czy odwrotnie: dawać sztywniejsze podparcie na starcie biegu, a po rozgrzaniu bardziej otulać stopę?

- Percepcja mikro-ruchów – badania pokazują, że użytkownik łatwo akceptuje bardzo małe, rozłożone w czasie zmiany, ale źle reaguje na nagłe „przeskoki” geometrii lub punktowe uciski.

- Informacja zwrotna – delikatne, przewidywalne „kliknięcie” w odczuciu pod stopą przy pierwszej aktywacji potrafi budować zaufanie („but zadziałał”), pod warunkiem że nie pojawia się losowo.

- Czujniki nacisku i temperatury – cienkie, drukowane sensory lub wkładki z folią piezorezystywną pozwalają monitorować, przy jakiej temperaturze i obciążeniu materiał rzeczywiście się aktywuje.

- Rejestracja zużycia – proste układy mogą zliczać cykle zgięć i przybliżony czas przebywania elementu w stanie aktywnym. To pomaga przewidywać moment, w którym funkcja 4D zacznie słabnąć.

- Kalibracja w aplikacji – w scenariuszach premium użytkownik mógłby wykonywać krótki test w aplikacji (seria kroków i przysiadów), a system sugerowałby wersję wkładki lub modułu 4D lepiej dopasowaną do jego stylu ruchu i temperatury stóp.

- Stopniowe „doformowanie” buta – przy pierwszych kilku użyciach materiał przechodzi przez kolejne poziomy aktywacji, subtelnie dostosowując się do geometrii stopy i stylu chodzenia.

- Tryb „codzienny” i „sportowy” – niższy próg odpowiada za komfort przy zwykłym użytkowaniu, a wyższy włącza bardziej agresywną amortyzację lub stabilizację przy intensywnym treningu.

- Ochrona przed przegrzaniem – najwyższy zakres temperatur może aktywować dodatkowe kanały wentylacyjne lub delikatne rozszczelnienie cholewki, poprawiając cyrkulację powietrza.

- Gradienty sztywności w podeszwie – gęstsza struktura w strefie pięty zapewnia stabilność przy lądowaniu, a bardziej otwarta pod śródstopiem i palcami sprzyja płynnemu przetoczeniu stopy.

- Komórki kierunkowe – ich kształt pozwala łatwo uginać się w jedną stronę (np. w kierunku zgięcia palców), a stawia większy opór w kierunku przeciwnym, co poprawia kontrolę nad ruchem.

- Strefy o różnej dynamice aktywacji – odpowiednio dobrana grubość ścianek i typ komórki sprawiają, że ta sama temperatura wywołuje różną skalę deformacji w różnych miejscach buta.

- Rdzeń z polimeru z pamięcią kształtu – odpowiada za globalną zmianę geometrii przy nagrzaniu.

- Otulinę z elastomeru TPU – chroni rdzeń przed ścieraniem, a jednocześnie przenosi obciążenia na większą powierzchnię, wygładzając odczuwane różnice sztywności.

- Wzmocnienia z włókien – skierowane włókna (np. szklane, bazaltowe lub z wytrzymałego tworzywa) ograniczają deformację w wybranych kierunkach, dzięki czemu but „pracuje” tylko tam, gdzie ma pracować.

- Strefowe usztywnianie przy zmianie kierunku – boczne elementy cholewki z SMP, które przy wzroście temperatury i powtarzających się skrętnych obciążeniach lekko „zasuwają się” w kierunku kostki, zwiększając stabilizację.

- Adaptacyjną amortyzację pod piętą – struktury komórkowe, które początkowo są miękkie (komfortowe rozgrzewanie), a po kilkuset cyklach uderzenia stabilizują się w sztywniejszej konfiguracji, ograniczając nadmierne zapadanie się pięty.

- Kontrolę nad przetoczeniem stopy – przednia część podeszwy, która w miarę rozgrzewania staje się bardziej elastyczna w osi palce–pięta, ale zachowuje stabilność boczną.

- Przy niższej temperaturze utrzymywać ciaśniejszy obrys cholewki i lepszą izolację, a przy rozgrzaniu stopy delikatnie „odpuścić”, redukując ucisk i poprawiając cyrkulację.

- W trakcie długiego marszu stopniowo zwiększać powierzchnię podparcia pod śródstopiem, poprzez aktywację struktur 4D, które rozkładają nacisk na większy obszar.

- Na nierównym podłożu oferować bardziej adaptacyjną podeszwę, która lokalnie ugina się w odpowiedzi na wystające kamienie, ale wciąż utrzymuje globalną stabilność.

- Stopniowa korekcja deformacji – wkładka z SMP, która przy systematycznym użytkowaniu bardzo powoli zmienia swoją geometrię, prowadząc stopę w kierunku pożądanego ustawienia bez gwałtownych skoków obciążeń.

- Dynamiczne odciążanie po zabiegach operacyjnych – but pooperacyjny, który przy niskiej temperaturze jest sztywniejszy (ochrona), a wraz z postępem rehabilitacji i dłuższym obciążaniem pacjenta przechodzi w bardziej elastyczny stan.

- Reakcja na obrzęki – cholewka z elementami reagującymi na temperaturę i ewentualnie wilgoć, które pomagają złagodzić ucisk przy narastającym obrzęku w ciągu dnia.

- tempo degradacji funkcji 4D w zależności od profilu użytkownika,

- realny zakres temperatur pracy w różnych strefach buta,

- pkt, w którym adaptacja przestaje być obiektywnie mierzalna, choć użytkownik może jej jeszcze subiektywnie „oczekiwać”.

- wypracowanie standardowych protokołów testowych dla materiałów i gotowych elementów 4D,

- zdefiniowanie prostych metryk dla użytkowników (np. „gwarantowane minimum X cykli pełnej aktywacji”),

- poszerzać się w miejscach największego nacisku,

- delikatnie unosić lub podtrzymywać łuk stopy,

- usztywniać piętę lub śródstopie przy wyższej temperaturze i obciążeniu.

- termoaktywne elastomery – zmieniające twardość i elastyczność przy nagrzaniu,

- kompozyty polimer–metal o różnej rozszerzalności cieplnej, które wyginają się przy zmianie temperatury,

- hydrożele i polimery reagujące na temperaturę i wilgoć – do subtelnych zmian objętości lub miękkości.

- Druk 4D w obuwiu rozszerza druk 3D o „wymiar czasu” – elementy buta po wydrukowaniu mogą zmieniać kształt i właściwości pod wpływem bodźców, zamiast pozostać statyczne.

- W butach kluczowym bodźcem jest ciepło (głównie ciepło stopy), które uruchamia zmiany geometrii, sztywności i dopasowania, np. poszerzanie w miejscach nacisku czy dodatkowe usztywnienie pięty.

- Druk 4D z perspektywy projektanta to jednoczesne zaprojektowanie geometrii struktury, dobór inteligentnego materiału i „zaprogramowanie” sekwencji zmian kształtu podczas zakładania, chodzenia i chłodzenia buta.

- Tak rozumiany druk 4D pozwala tworzyć dynamiczne, reagujące na użytkownika buty bez elektroniki i mechanizmów – funkcja „ruchu” jest zakodowana w samej strukturze i materiale.

- Sektor obuwia interesuje się drukiem 4D, bo daje on szansę na automatyczne dopasowanie do stopy, zmienną amortyzację podczas biegu, ograniczenie liczby rozmiarów oraz redukcję warstw, pianek i klejów.

- Polimery z pamięcią kształtu (SMP) są kluczowym materiałem dla druku 4D w obuwiu, pod warunkiem dobrania odpowiedniej temperatury aktywacji, zakresu odkształceń i wysokiej odporności na zmęczenie.

- Materiały reagujące na ciepło mogą służyć zarówno do jednorazowej, trwałej personalizacji (formowanie pod konkretną stopę), jak i do wielokrotnej, odwracalnej zmiany właściwości buta w codziennym użytkowaniu.

Projektowanie doświadczenia użytkownika w butach 4D

W obuwiu adaptacyjnym sama mechanika materiału to za mało. Trzeba „zaplanować” to, jak użytkownik będzie odbierał zmiany w czasie. Jeśli przekształcenie kształtu jest zbyt gwałtowne, pojawia się uczucie dyskomfortu lub wręcz niepewności kroku. Z kolei zbyt powolna lub subtelna reakcja sprawia, że dodatkowy koszt technologii staje się w oczach klienta nieuzasadniony.

W praktyce projektanci UX w obuwiu 4D skupiają się na kilku wątkach:

W jednym z pilotażowych projektów biegacze testowali ten sam model buta 4D z dwoma różnymi profilami reakcji: w pierwszym stopniowa zmiana twardości zajmowała kilka minut intensywnego biegu, w drugim następowała w ciągu kilkudziesięciu sekund po wyjściu z domu. Subiektywnie większą akceptację zyskała wersja wolniejsza – mimo że obiektywnie dawała podobne wsparcie, była odczuwana jako „naturalnie wchodząca” w pracę organizmu.

Integracja druku 4D z elektroniką i systemami pomiarowymi

Choć sednem druku 4D jest programowalna zmiana kształtu bez elektroniki, pojawia się tendencja do łączenia tych dwóch światów. Elektronika nie musi sterować materiałem – może go tylko obserwować i dokumentować jego pracę.

Najczęstsze kierunki integracji to:

Istotne jest, że materiał zmieniający kształt nie może utrudniać integracji elektroniki ani odwrotnie. Dlatego często lokuje się je w oddzielnych warstwach: elektronika w cienkiej, wymiennej wkładce pomiarowej, a elementy 4D głębiej w podeszwie lub w strukturze cholewki.

Nowe koncepcje materiałów i architektury struktur 4D

Polimery o wielostopniowej aktywacji

Najprostsze polimery z pamięcią kształtu mają pojedynczy, wyraźny próg aktywacji (np. w okolicach 30–35°C). Dla obuwia często to za mało. Znacznie ciekawsze są systemy wielostopniowe, w których różne segmenty łańcuchów polimerowych reagują przy różnych temperaturach.

Projektanci wykorzystują to w kilku scenariuszach:

Takie materiały są trudniejsze do przetwórstwa i wymagają precyzyjnej kontroli chłodzenia po wydruku. Zaletą jest jednak możliwość „zaprogramowania” kilku scenariuszy działania w jednym fizycznym obiekcie, bez elektroniki i ruchomych mechanizmów.

Metastruktury i gradienty sztywności

Nie tylko sam polimer decyduje o właściwościach buta 4D, ale też jego wewnętrzna geometria. Coraz częściej stosuje się metastruktury – skomplikowane układy komórek i kratownic, w których kształt i rozmieszczenie oczek są równie ważne jak skład chemiczny.

W kontekście obuwia szczególnie przydatne są:

Druk 4D umożliwia połączenie tych metastruktur z funkcją pamięci kształtu, dzięki czemu np. siatka pod śródstopiem po rozgrzaniu rozszerza się, zwiększając powierzchnię kontaktu i obniżając lokalne ciśnienie pod stopą.

Materiały hybrydowe: łączenie SMP z elastomerami i włóknami

Jednolity materiał rzadko spełnia wszystkie wymagania obuwia: musi być sprężysty, trwały, bezpieczny dla skóry, a jednocześnie zdolny do kontrolowanej deformacji. Dlatego w praktyce stosuje się kompozyty.

Typowy układ hybrydowy może obejmować:

Druk wielomateriałowy pozwala nakładać te warstwy w jednym procesie, ale wymaga drukarek o wysokiej precyzji dozowania i dobrej adhezji międzyfazowej. Wadą bywa złożony recykling takiego kompozytu, zaletą – możliwość uzyskania bardzo sprecyzowanej odpowiedzi mechanicznej bez stosowania klasycznych pianek.

Możliwe scenariusze zastosowań obuwia 4D

Obuwie sportowe: od biegania po gry zespołowe

Sport jest naturalnym polem testowym dla nowych technologii. Oprócz klasycznych butów biegowych pojawiają się koncepcje obuwia 4D dla dyscyplin, w których obciążenia są bardziej złożone: koszykówki, piłki nożnej czy sportów rakietowych.

W takich zastosowaniach rozważa się m.in.:

Rzeczywiste wdrożenia będą zależały od tego, czy zysk z takiej adaptacji przełoży się na wymierne korzyści: mniejszą liczbę kontuzji, lepszą regenerację lub poprawę wyników. Z perspektywy producentów liczy się także zdolność do komunikowania tych subtelnych korzyści w prosty sposób – językiem zrozumiałym dla przeciętnego użytkownika, a nie tylko dla inżyniera materiałowego.

Buty miejskie i outdoor: komfort w zmiennych warunkach

Nie każdy potrzebuje obuwia nastawionego na wyniki sportowe. Druk 4D ma duży potencjał w segmencie butów codziennych i outdoorowych, gdzie warunki otoczenia (temperatura, wilgotność, długość chodzenia) silnie się zmieniają.

W praktyce taki but mógłby:

Przykładowo turysta, który rano zakłada dość „twardy” but trekkingowy, po kilkudziesięciu minutach marszu mógłby czuć, że wkładka lekko dopasowała się do łuku stopy, a ucisk w newralgicznych miejscach wyraźnie spadł – bez konieczności zmiany sznurowania czy zdejmowania buta.

Zastosowania medyczne i rehabilitacyjne

W medycynie druk 4D otwiera zupełnie nowe możliwości. Obuwie i wkładki nie muszą już tylko statycznie korygować ustawienia stopy, ale mogą reagować na przebieg terapii w czasie.

Rozpatruje się m.in. takie scenariusze:

W takich zastosowaniach kluczowe są przewidywalność i możliwość dokumentowania działania. To dlatego tak ważna jest współpraca projektantów z fizjoterapeutami i lekarzami oraz prowadzenie długoterminowych badań klinicznych, a nie tylko krótkich testów prototypów.

Ograniczenia technologiczne i kierunki dalszego rozwoju

Precyzja prognozowania zachowania w czasie

Nawet jeśli w laboratorium można bardzo dokładnie określić temperaturę aktywacji czy krzywą naprężenie–odkształcenie, w realnym świecie obraz jest bardziej rozmyty. Różnice w masie ciała, sposobie chodzenia, typie skarpet, a nawet klimacie powodują, że ten sam but 4D „starzeje się” w różnym tempie u różnych osób.

Obecnie duże nadzieje wiąże się z modelowaniem numerycznym i analizą danych z użytkowania. Zbierając anonimowo informacje z czujników (np. z tysięcy par butów testowych), można budować modele predykcyjne, które lepiej szacują:

W dłuższej perspektywie takie modele mogą wpływać na projektowanie kolejnych generacji materiałów oraz na rekomendacje dotyczące wymiany wkładek czy modułów 4D, podobnie jak dziś dzieje się to z amortyzacją w butach biegowych.

Standaryzacja i regulacje

Druk 4D w obuwiu znajduje się jeszcze w fazie, w której brakuje powszechnie uznanych norm. Nie ma jasnych wytycznych, jak testować liczbę cykli aktywacji ani jak deklarować klientowi żywotność funkcji adaptacyjnej. W obuwiu medycznym ten problem jest jeszcze bardziej wyostrzony, bo w grę wchodzą regulacje dotyczące wyrobów medycznych.

Przemysł stoi przed kilkoma zadaniami:

Najczęściej zadawane pytania (FAQ)

Czym różni się druk 4D od druku 3D w obuwiu?

Druk 3D pozwala wytwarzać elementy buta (np. podeszwy, wkładki) o złożonej geometrii, ale po wydrukowaniu ich kształt i właściwości są stałe. Taki element nie „reaguje” już na otoczenie – jest statyczny.

Druk 4D dodaje „wymiar czasu”: wydrukowana struktura zmienia kształt, sztywność lub dopasowanie pod wpływem bodźca, najczęściej ciepła stopy. Dzięki inteligentnym materiałom i specjalnie zaprojektowanej geometrii but może samoczynnie dopasowywać się do stopy lub zmieniać amortyzację w trakcie użytkowania.

Czy druk 4D w butach jest już możliwy w praktyce?

Technologicznie druk 4D w obuwiu jest możliwy – istnieją materiały z pamięcią kształtu i drukarki zdolne do tworzenia zaprogramowanych struktur. Trwają testy prototypowych podeszw, wkładek i elementów cholewek, które reagują na ciepło ciała.

Na szeroką, masową skalę to wciąż etap rozwoju i eksperymentów. Brandom sportowym bliżej jest dziś do częściowych rozwiązań 4D (np. lokalnie reagujące wkładki) niż do w pełni „dynamicznych” butów zmieniających kształt całej konstrukcji przy każdym kroku.

Jak działają materiały z pamięcią kształtu w butach?

Polimery z pamięcią kształtu (SMP) mają zaprogramowany kształt „pierwotny”. Można je tymczasowo odkształcić, a po nagrzaniu powyżej określonej temperatury (np. zbliżonej do temperatury stopy 30–45°C) wracają do formy wyjściowej lub przechodzą między dwoma ustalonymi kształtami.

W butach wykorzystuje się to np. tak, że wkładka lub fragment podeszwy jest sztywny w temperaturze pokojowej (łatwy w montażu), a po nagrzaniu przez stopę staje się miększy, rozszerza się w miejscach większego nacisku lub lepiej obejmuje łuk stopy, zapewniając indywidualne dopasowanie.

Czy buty drukowane w technologii 4D mogą same dopasować się do stopy?

Tak, to jeden z głównych celów druku 4D w obuwiu. Odpowiednio zaprojektowane struktury i materiały reagujące na ciepło mogą:

Dopasowanie może być jednorazowe (personalizacja po pierwszym nagrzaniu) lub odwracalne – wtedy but przy każdym cyklu nagrzanie–schłodzenie częściowo zmienia swoje właściwości.

Jakie materiały stosuje się w druku 4D do obuwia?

Najważniejszą grupą są polimery z pamięcią kształtu (SMP), które zmieniają kształt po przekroczeniu określonej temperatury. Umożliwiają lokalne odkształcenia rzędu kilku–kilkunastu procent bez trwałego uszkodzenia materiału.

Poza SMP stosuje się także:

Dobór materiału zależy od tego, czy celem jest silna zmiana kształtu, czy raczej delikatna regulacja amortyzacji.

Czym jest jednorazowa personalizacja butów na ciepło?

Jednorazowa personalizacja polega na tym, że but lub wkładka wykonane z materiału termoplastycznego albo SMP są najpierw nagrzewane (np. w piekarniku z kontrolowaną temperaturą lub specjalnej nagrzewnicy), a następnie użytkownik zakłada rozgrzane obuwie i stoi lub chodzi, aż materiał ostygnie.

W trakcie stygnięcia struktura „zapamiętuje” kształt stopy. Po tym procesie kolejne ogrzewanie nie powoduje już dużych zmian – forma jest w praktyce utrwalona, co daje efekt butów dopasowanych do indywidualnej anatomii użytkownika.

Czy druk 4D oznacza, że but nie będzie potrzebował elektroniki, żeby być „smart”?

Druk 4D zakłada, że część funkcji „smart” można osiągnąć samą geometrią i materiałem, bez sensorów czy siłowników. Zamiast elektroniki programuje się zachowanie buta w strukturze – np. jak ma się rozszerzyć, kiedy zmięknąć, gdzie się usztywnić przy określonej temperaturze i obciążeniu.

Nie wyklucza to jednak łączenia druku 4D z elektroniką. W przyszłości możliwe są hybrydowe rozwiązania, gdzie inteligentne materiały zapewniają pasywne dopasowanie i zmianę twardości, a elektronika odpowiada za bardziej zaawansowane funkcje, np. pomiar parametrów biegu czy aktywne sterowanie niektórymi strefami buta.